熱泵干燥熱力過程的能效研究

熱泵技術應用于干燥過程不但可以減少能量消耗,而且可以提高干燥產品質量。本文以阜平婆棗為干燥物,根據干燥物的生物特性,選用帶輔助冷凝器的閉式熱泵干燥系統,并運用熱力學第一定律、熱力學二定律及變質量熱力學進行系統分析。為揭示物料在外部條件作用下的內部水分遷移機理,采用薄層干燥理論建立干燥過程的傳熱傳質簡化數學模型,運用ANSYS數值模擬軟件模擬干燥物內部的溫度場分布。同時在干燥單元實驗臺上進行四種干燥方案的試驗,根據模擬和實驗結果,確定了干燥物的最佳干燥溫度。

當前, 能源危機和環境污染問題日趨嚴峻, 節能減排越來越受到重視。在木材、農牧產品和漁產品的干燥領域, 節能和環保的干燥手段也成為大勢所趨, 熱泵干燥系統以其高效節能、環保無污染、干燥質量高、運行安全可靠、使用壽命長、維護費用低、適用范圍廣等諸多優勢, 越來越多地受到行業的追捧[1,2,3]。

1 實驗方法

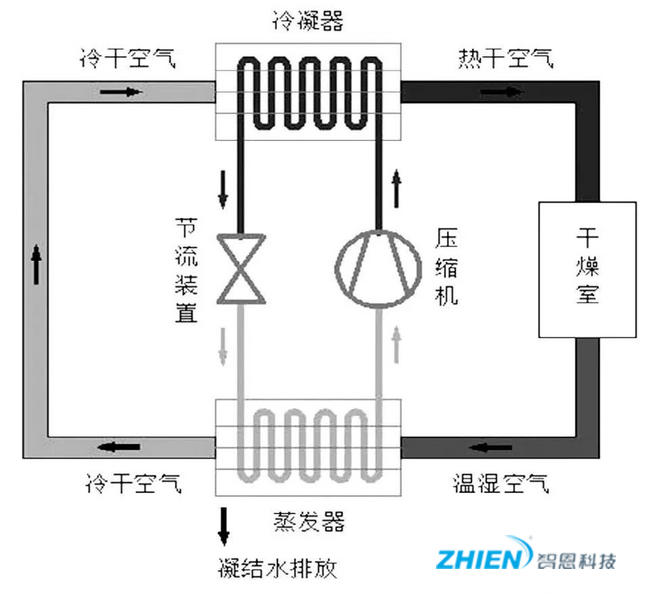

本實驗采用封閉式熱泵干燥系統, 主要由蒸發器、壓縮機、冷凝器、輔助電加熱器、節流裝置、溫度傳感器、干燥室、循環風機和風道等組成。干燥室內放置可調節的加濕器, 通過調節相對濕度, 模擬干燥過程中干燥室內濕度隨被干燥物料失水的變化過程[4]。

熱泵干燥裝置是利用冷凝除濕的方法來實現除濕。從熱泵冷凝器表面流過來的干熱空氣先將被干燥物料加熱, 產生熱濕空氣, 然后被風機輸送到熱泵蒸發器表面, 熱濕空氣在蒸發器表面被吸熱冷卻到露點溫度以下, 析出水分, 形成冷卻干空氣, 然后進一步被輸送到熱泵冷凝器加熱, 得到高溫的干空氣, 高溫干空氣再去給被干燥物料加熱[5,6]。如此循環往復, 從而達到除濕的目的, 如圖1所示。

單因素實驗設計:

設定回風恒定的干燥溫度, 通過加濕器調節干燥室內的相對濕度, 來分析相同溫度時不同濕度條件下熱泵的能效, 當所設定的溫度和濕度穩定后, 保持運行1h, 并記錄1h內凝結水質量和系統耗電量等數據;

設定干燥室內恒定的相對濕度, 通過熱泵調節干燥回風的溫度, 來分析相同濕度時不同溫度條件下熱泵的能效, 當所設定的溫度和濕度穩定后, 保持運行1h, 并記錄1h內凝結水質量和系統耗電量等數據。

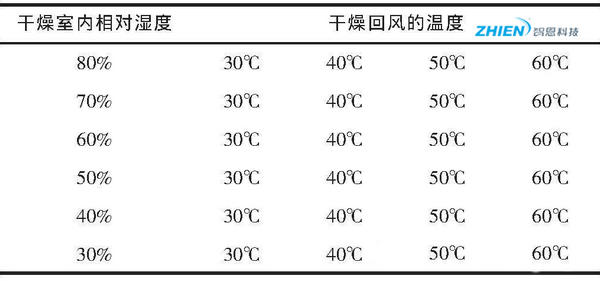

試驗工況按照表1來設置干燥室內的相對濕度和干燥回風的溫度, 共24組工況, 記錄每組實驗數據。

2 實驗結果分析

蒸發器凝結水全部為來自加濕器的水分, 即模擬的被干燥物料所除去的水。根據單位時間內除去的水的質量和熱泵系統耗電量數據, 可以根據公式 (1) 計算出干燥系統的單位能耗除濕量:

其中, M為除去的水的質量, 單位kg;W為熱泵干燥系統耗電量, 單位kW·h。

根據單位能耗除濕量, 可根據公式 (2) 計算出熱泵干燥系統的能效[7,8]:

其中, hr是水在100℃時的蒸發潛熱, 為2257.2kJ/kg, 即0.627 (kW·h) /kg。

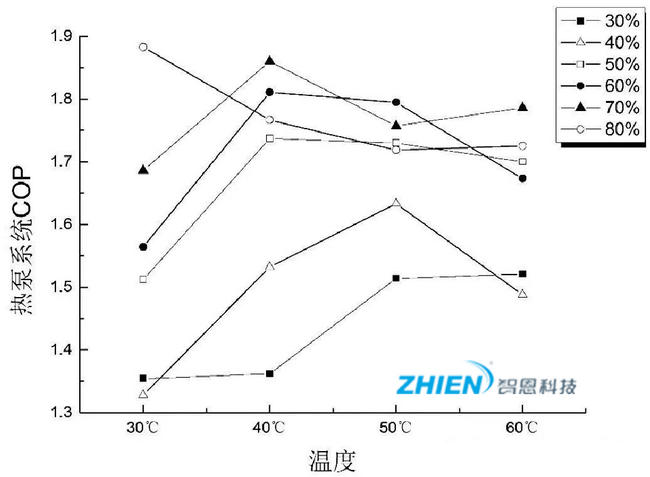

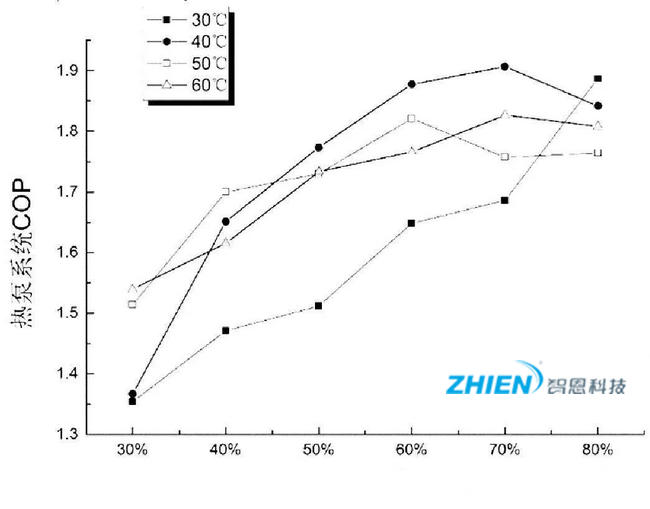

根據實驗數據計算, 得到同一溫度時不同相對濕度下熱泵的能效, 如圖2所示;以及同一相對濕度時, 不同溫度下熱泵的能效, 如圖3所示。

由圖2可以看到, 使用不同的干燥溫度時, 就總體趨勢而言, 熱泵系統在干燥的起始階段能效是處于較高的水平, 隨著干燥室內相對濕度的下降, 熱泵COP逐漸下降。綜合來看, 當干燥室內相對濕度在60%~70%范圍時, 熱泵運行狀態較節能。

在干燥溫度由30℃提高到40℃時, 熱泵在整個干燥過程的COP都有顯著的上升。當干燥溫度繼續提高, 從50℃提高到60℃, 此時熱泵能效變化不大。

由圖3可以看到, 當干燥室內相對濕度在80%這樣的高濕度狀況下, 干燥溫度越低, 熱泵COP越高, 節能效果越好。

隨著干燥室內相對濕度從70%降到30%的變化過程中, 熱泵系統在較低的干燥溫度時 (30℃) COP都最低, 而在中高溫 (40℃~50℃) 的干燥溫度時, 熱泵的COP較高。且濕度越低時, 能效的峰值越趨于高溫時出現。

因此, 在干燥的起始階段, 當干燥室相對濕度高時, 使用低的干燥溫度能夠讓熱泵處于較高的能效;隨著相對濕度的下降, 應逐漸提高干燥溫度, 以實現熱泵高能效運行。

3 結論

1) 熱泵系統在干燥的起始階段能效是處于較高的水平, 隨著干燥室相對濕度的下降, 熱泵COP逐漸下降。

2) 在干燥的起始階段, 當干燥室相對濕度高時, 使用低的干燥溫度能夠讓熱泵處于較高的能效;隨著相對濕度的下降, 應逐漸提高干燥溫度, 以實現熱泵高能效運行。

3) 綜合來看, 當干燥室內相對濕度在60%~70%范圍, 干燥溫度在40℃~50℃范圍時, 熱泵處于高能效運行。